采用转子叶片优化排序技术降低涡喷发动机的振动

本篇文章5755字,读完约14分钟

南京师范大学高尧林罗友美-种利用优化叶片在转子上的初始装配排列顺序减小转子单级初始不平衡量,降低涡轮喷气发动机振动的技术,并在此基础上研制了具有数据采集功能,能迅速完成叶片优化排序的基于单片机的智能仪器一发动机转子叶片微机称重排序仪。

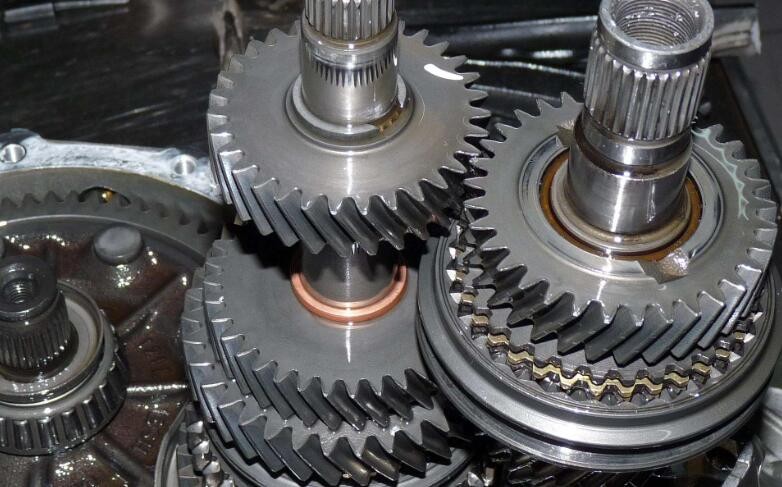

排序动平衡减振航空涡轮喷气发动机转子是在高转速、大负荷下运行的,由转轴、轮盘与装配在轮盘上数目众多的转子叶片所组成的复杂机件。

在转子加工、装配过程中,由于材料质量的不均匀性、尺寸允差以及零件间的装配误差,转轴、轮盘组件不可避免地存在实际质心偏离转子回转中心的现象。

由于同样的原因,各个转子叶片的质量和质心高度也存在一定的差异,当叶片装配到转子上时,给转子增加了新的质心偏移,转子旋转时在旋转中心的两侧出现不相等的离心力,造成转子的振动,这种现象称之为不平衡。

转子不平衡对于在高转速下工作的航空涡轮喷气发动机危害极大。转子的剧烈振动,使轴承承受过大的载荷。振动还会通过支承传递给飞机发动机机匣,引起发动机整机振动。当振动值超过一定范围时,振动不仅会引发飞机、发动机机件紧固件的松脱,使连接失效,而且还会诱发各受力零、机件的疲劳损伤,乃至于疲劳断裂,直接影响飞机、发动机的工作可靠性和使用寿命。

因此,航空涡轮喷气发动机转子必须进行严格的平衡,通过平衡调整转子的质量分布,将振动控制在允许范围之内。

1航空涡轮喷气发动机转子平衡现状现代航空涡轮喷气发动机转子大多在刚体临界转速以上工作,一般应归入柔性转子范畴,采用柔性转子平衡技术进行平衡。

20世纪50年代末以来,作为转子动力学的一个主要研究方向,柔性转子平衡的理论和方法得到了迅速发展并日趋完善。柔性转子的平衡方法基本上可以归纳为模态平衡法、影响系数法以及把这两类方法相结合而发展起来的混合平衡法和振型圆平衡法,这些方法一般都是多平面多转速平衡方法。

转子平衡一般是在本机外进行的,转子的平衡环境、安装条件和平衡转速与实际工作时存在较大的差异,而且,平衡好的转子受分解和再装配的影响,装机后转子的平衡状态也会受到某种程度的破坏,难以确保原有的平衡精度。为了解决这个问题,出现了在发动机实际安装条件下进行平衡的本机全速平衡法,转子平衡好以后不需要进行再分解和再装配,因此可以获得较高的平衡精度。然而,国内现有航空涡轮喷气发动机的结构形式以及现有动平衡设备的条件限制了这些先进技术的使用。目前国内航空行业所使用的动平衡设备大多是只适用于刚性转子平衡的低速动平衡机,无法采用柔性转子平衡技术。

现有航空涡轮喷气发动机由于结构形式的限制,在转子上没有提供足够多的加重校正平面,也限制了柔性转子平衡技术的应用。由于在结构上现有航空涡轮喷气发动机没有设置供安装测量转子挠度的整体式近抵探针的工艺口和供平衡时在校正平面上调整平衡配重的工艺口,也限制了本机全速平衡法的使用。

因此,国内航空涡轮喷气发动机转子基本上还是在低速动平衡机上采用刚性转子平衡技术进行平衡的。所以,尽管已经把转子动平衡的合格标准控制在相当低的数值水平上,发动机振动偏大的故障仍然时有发生。

2叶片优化排序技术的应用如前所述,航空涡轮喷气发动机转子质心相对于旋转轴线的偏移,是由转轴、轮盘组件的偏心与装配在轮盘上的转子叶片组的质量分布偏心叠加而成的,那么就有可能选择叶片排布方式,改变叶片组的质量分布,以叶片组的质量分布对转轴、轮盘组件的偏心进行补偿。在工厂早已采用调换较重叶片来补偿轮盘轻点的方法,实践证明是有效的。

基于这一设想,本文提出一种利用优化叶片在转子上装配排列次序来减少转子单级装配初始不平衡量的技术并为此研制了具有叶片质量数据采集功能,能迅速完成叶片优化排序运算的微机系统()该系统称之为发动机转子叶片微机称重排序仪1〕所谓叶片优化排序就是通过优化技术确定最佳的叶片排列顺序,把单级叶片组质量分布的偏心或质量矩矢量和的绝对值控制在规定的量值范围内。

发动机转子叶片微机称重排序仪由主机、打印机、电子天平、叶片挑选器以及其他外围设备组成。在操作使用中,主机自动采集电子天平所称得的叶片质量数据,按照事先设定的级残余不平衡量的合格标准,对叶片在转子级上的装配排列顺序进行优化计算,然后,通过安装在叶片挑选器上的指示灯,提示操小编按照运算所得的优化顺序,逐一取出叶片以备装配,如果需要还可以打印出叶片质量数据和排序计算结果,供校验和存档。

这项研究工作是在某型号现役航空涡轮喷气发动机的压缩机转子上进行的。该转子由鼓筒和装配在鼓筒上的9级转子叶片组成,鼓筒是由前、后轴颈及9个压缩机轮盘构成的薄壁构件,通过径向销钉紧固在一起。鼓筒壁的最小厚度为4mm,前端外径248mm,后端外径482.5mm,转子总长度1095mm,前后轴承支点间跨距为1024mm.对转子鼓筒进行动平衡,确定鼓筒平衡所需校正配重量。出于兼顾原工艺的考虑,平衡中选定3,7级叶片安装榫槽作为校正面所在位置,并将第3级上得到的校正量加权分摊到2~4级上,将第7级上得到的校正量加权分摊到6 ~8级上,加权系数通过正交试验方法确定。

用发动机转子叶片微机称重排序仪对各级叶片进行称重、优化排序计算在计算2~4和6~8级叶片时,把平衡鼓筒所测得的每一级所需的校正量输入仪器,通过优化排序计算,把各级剩余不平衡负荷的计算值控制在规定值以内。

按优化排序计算所提供的叶片排列顺序将叶片逐一安装在转子轮盘上。

动平衡转子到合格标准,平衡时采用在前后两校正面上加配重和去材料的方法进行调整,动平衡转3试验结果与分析在工厂小批量试验中,将连续进入生产线的100台发动机按工厂施工流水号分为单、双号两组,分别采用原有工艺和叶片优化排序技术进行压缩机转子叶片的称重、排片,对转子的动平衡效果和发动机台架试车效果进行比较,比较参数为转子平衡时前后校正面上所需校正量的平均值和发动机台架试车测得的振动过载系数k的台平均值(表1,2)表1动平衡效果比较排片方法前端所需校正量的后端所需校正量的平均值/g原工艺优化排序表2台架试车测得的振动过载系数k的台平均值比较原工艺(g)优化排序(g)下降幅度(g)下降比例/%由表1和表2所列数据可以看出,采用优化排序方法,转子平衡时前后端所需校正量的平均值较原工艺方法分别下降24.7%和29.1%.采用叶片优化排序技术控制转子单级不平衡量,不仅减少了动平衡的校正量,也降低了发动机的振动值,其原因有以下几点:这种不平衡面超过两个的转子是一类“准柔性转子”,虽然不是刚性转子,但可以采用每级轮盘逐个校正,无偏心地组装。

我们所提出的平衡方法,正是针对鼓筒上各级轮盘所需的校正量,采用叶片优化排序技术确定叶片的最佳排布顺序,把各级轮盘的初始不平衡量控制在规定的量值范围以内。这不仅相当于对每级轮盘进行了校正,也相当于对组装的各级叶片进行了校正,从而实现了这类准柔性转子的动平衡。当然,如果平衡鼓筒所测得的轮盘所需校正量越接近实际情况,叶片优化排序所能取得的校正效果就越好。

转子上的不平衡量沿转子轴线的分布是随机的,这种随机性不仅体现在不平衡量的数值上,也体现在不平衡量的作用方向上,如果不能进行正确的校正,残留的内部力偶将会引起转子在工作条件下的弯曲变形,引发转子的振动。对于我们所研究的转子,因为工作转速相当高,所以也不例外。

从校正的角度看,校正点的轴向位置离实际不平衡点越近,校正后的残余力偶就越小,校正效果就越好。该转子所仅有的两个校正平面分别位于转子的前后端面上,在不采用叶片优化排序技术的情况下,校正点远离实际不平衡点,校正后势必会留下较大的内部力偶。采用叶片优化排序技术以后,实际可用的校正平面由原有的2个增加到8个,而且基本上实现了各级轮盘的就地校正,从而减少了转子上残留的内部力偶及转子在工作时的弯曲变形量和振动。

采用叶片优化排序技术以后,转子叶片的装配过程不再是使转子不平衡量增大的过程。转子轮盘不需要校正时,可以进行叶片的无偏装配;如果轮盘需要校正,则可以用叶片质量的定向分布来进行校正,这不仅减少了转子最终平衡所需的校正量,也改善了各级轮盘的校正效果,有利于降低振动。

4结论利用优化转子叶片在发动机转子上的排列顺序来减小和控制转子单级不平衡量的方法,是一种效果明显的降低涡喷发动机振动的方法。

采用叶片优化排序技术实现转子叶片装配后质量的选择分布和定向分布,也实现了轮盘与叶片组合后质量的无偏分布,减少了转子上残留的内部力偶和转子工作时的弯曲变形,改善了转子的受力状态,降低了发动机的振动。

研制的发动机转子叶片微机称重排序仪在优化排序计算中,目前还只考虑了叶片的质量分布,没有把叶片质心高度的差异考虑在内。只要在电子天平上添加适当的工夹具,对软件作适当的增补,就可以把叶片质心高度的差异考虑在内,那么取得的减振效果会更好。

长期以来,限制柔性转子平衡技术在航空发动机上得到应用的一个原因是实际发动机只留有为数很少的校正平面,因此转子也只能在有限个转速上得到平衡。如何用少数几个校正平面来获取转子在整个工作转速范围内的良好平衡效果,始终是航空发动机柔性转子平衡技术所需解决的问题,采用叶片优化排序技术以后,就可以把每一级轮盘作为转子平衡的校正平面,以解决航空涡轮喷气发动机转子平衡校正平面不足的缺陷,为柔性转子平衡技术在航空发动机转子平衡上的应用创造条件。

由于转子不平衡量沿转子轴线的分布是随机的,在发动机修理厂的条件下,只能采用以3,7级轮盘作为校正平面预先平衡鼓筒,将测得的鼓筒不平衡量加权分配到相邻的3级轮盘上,而且采用相同周向相位的补偿位置,在大多数情况下实际补偿量与所需补偿量在数值和相位上存在差异,这必然影响到叶片定向排序的补偿效果。而在发动机制造厂的条件下,转子装配前构成转子的各级轮盘的不平衡量的数值和周向位置是可以事先确定的w,那么采用本文所提出的叶片优化排序技术针对转子每级轮盘的实际不平衡量,实现每级轮盘的精确校正,把安装叶片后的每一级轮盘的不平衡量控制在很小的量值范围内,就可以最大限度地减小转子残留的内部力偶,转子的受力状态将得到明显的改善,降低发动机振动的效果将更好。

本文所提出的方法同样也适用于燃气轮机等地面叶轮机械转子的平衡。

亮相即告罄,冠德618聚惠狂欢节福利再加推 618大促即将来袭,相信人的购物车已经填的满满的了,就等着时间一到,开始剁手。想体验618大促的心跳感何必等到6月18日,冠德石油近日推出回馈新老用户的“618聚惠狂欢节”活动,让车主们在618享受到优惠加油的多重福利。为了让车主们尽早得到实惠,冠德石油提前一周放出优惠福利,让人没有想到的是,6月11日优惠福利推出的当天,瞬间秒杀,很多刚刚打开手机的车主们只好无奈的看着福利被抢光。说好的“年中大惠”就这么猝不及防的结束了吗当然没有,冠德岂能让广大消费者失望呢冠德618聚惠狂欢节还有一波福利等广大

dvn车灯盛会,gore剖析车灯未来趋势 4月24~25日,dvn汽车照明创新技术国际研讨会于上海举行。本次dvnworkshop秉承着专业技术交流和创新精神,讨论车灯技术的发展,对led、激光、自适应远光等新技术作深入探讨。 上海dvn汽车照明创新技术国际研讨会现场盛况 如何适应车灯未来趋势gore提出新思路 戈尔(gore)作为知名的车灯防水透气解决方案提供商,在此次dvn车灯盛会上,提出了应对车灯行业未来趋势的新观点。 戈尔于dvn研讨会上展示产品技术 不少业内人士指出,未来车灯的设计将朝会着“形状更修长、颜色更通透、更多功

2019汽配城升级及战略研讨会成功举行 2019年4月11日,在中国机械工业联合会指导下,由中国汽车工业配件销售有限公司、中驰车福互联科技(北京)有限公司、中国汽车工业协会后市场用品分会和中汽联总会主办,星途集团特别支持,中国京津冀汽车零部件物流交易中心、兰州新区国际汽车城协办,中汽协汽车技术研究院承办的“2019互联网新时代下汽配城升级及战略研讨会”在石家庄西美商务酒店隆重召开,研讨会由中汽联总会秘书长田芳主持。中汽联会长、中国汽车工业配件销售有限公司董事长王笃洋,中驰车福互联科技(北京)有限公司董事长张后启,国家汽车零部件产品质量监督检验中

中汽联换届筹备工作会议成功召开 2019年4月11日,在中国机械工业联合会指导下,由星途集团特别支持,中国京津冀汽车零部件物流交易中心、兰州新区国际汽车城协办,中汽协汽车技术研究院承办的“2019中汽联换届筹备工作会议”在石家庄西美商务酒店隆重召开。中汽联会长、中国汽车工业配件销售有限公司董事长王笃洋,中驰车福互联科技(北京)有限公司董事长张后启,中汽联创始人、中汽联专家顾问委员会主任姚峻,中汽联常务副会长、国家汽车零部件产品质量监督检验中心副主任杨贵霖,中汽联常务副会长、中国汽车后市场研究院副院长徐振朴,中汽联常务副会长、北京京郊

隆尧县向远汽配有限公司主要产品有:制动鼓,轮毂,刹车盘,刹车蹄铁等国产、进口汽车、半挂车、全挂车底盘配件,品种齐全,质量稳定可靠。公司不仅与重汽、富华等大型整车厂、车桥厂建立长期稳定的配套合作关系,而且产品出口到中东、美洲、欧洲、非洲、东南亚各国并且深受客户的信赖。 如有需求,欢迎广大朋友到我公司选购!

11月6日至8日,由陕西省生态环境厅、发展和改革委员会、工业和信息化厅、住房和城乡建设厅、商务厅共同主办的2019第三届 一带一路 西安国际环保产业合作高峰论坛暨2019第五届西安国际环保产业博览会在西安曲江国际会展中心举办。中节能环保装备股份有限公司(以下简称 中环装备公司 )青年技术骨干、中节能天融科技有限公司大数据应用中心主任刘旭受邀在

11月6日至8日,由陕西省生态环境厅、发展和改革委员会、工业和信息化厅、住房和城乡建设厅、商务厅共同主办的2019第三届 一带一路 西安国际环保产业合作高峰论坛暨2019第五届西安国际环保产业博览会在西安曲江国际会展中心举办。中节能环保装备股份有限公司(以下简称 中环装备公司 )青年技术骨干、中节能天融科技有限公司大数据应用中心主任刘旭受邀在

上一篇:对大修发动机排气歧管过热的探讨

下一篇:LPG发动机系统及其应用

标题:采用转子叶片优化排序技术降低涡喷发动机的振动 地址:http://www.1803737.com//new/3668.html

特别声明:本站的所有文章版权均属于进口汽车配件网,未经本网授权不得转载、摘编或利用其它方式使用上述作品,违背上述声明者,我们将追究其相干法律责任。